- ・三重大学

- ・名古屋大学

- ・名古屋工業大学

- ・千葉工業大学

- ・鈴鹿工業高等専門学校

- ・鈴鹿医療科学大学

- ・鈴鹿国際大学

- ・化学工学会

- ・日本設備管理学会

- ・失敗学会

- ・三重TLO

- ・SUZUKA産学官交流会

〒514-8507

三重県栗真町屋町1577

三重大学キャンパスインキュベータ122

TEL:059-231-5482

(内線:6922)

FAX:059-379-4704

事例紹介

トラブル管理支援システム:minimamoミニマモ

設備保全管理システムで蓄積した故障修理情報を自主保全や新人教育に簡単に利用できるトラブル管理支援システムです。YahooやGoogleのような問い合わせ画面に文章でデータベースに問い合わせができます。

質問文と関連が強い順に結果をリスト表示します。 分類化などの整理がされてないデータ集合からも、有益な知識を抽出できることになり、専門家の集めた情報を専門外の人たちが簡単に利用できるようになります。

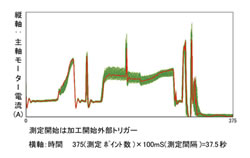

波形解析:SOFTROXソフトロックス

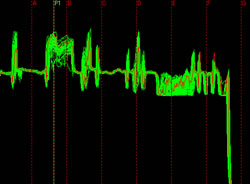

NC旋盤チップ欠け検出

切削中のスピンドルモーター電流値を測定することで、バイトの切れ具合が検知できます。 製品1個ごとをリアルタイムに監視して品質を守ります。

切削中のスピンドルモーター電流値を測定することで、バイトの切れ具合が検知できます。製品1個ごとをリアルタイムに監視して品質を守ります。

ドリル加工機の負荷電流測定

ドリルの破損・欠けを事前に検出でき、工具寿命の限界まで使用できます。

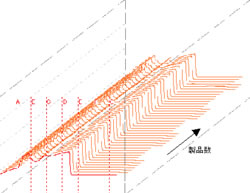

ロボット駆動部の劣化診断

ロボットの駆動部分に振動センサーを取り付けてロボット動作の1サイクル波形パターンを監視。駆動部分の劣化異常をリアルタイム監視します。

<メリット>

1.ロボットの劣化の早期発見が可能になり、製造不良を最小限に食い止めます。

2.メンテナンス周期が明確になり、無駄なメンテナンスや部品交を低減します。TMB(時間基準保全)のCBM(状態監視保全)化ができます。

3.無人運転での監視ができます。

4.各ロボット間の性能比較も簡単にでき、繰り返し精度を数値評価できます。

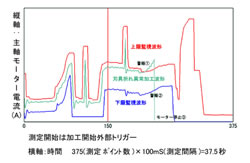

ロボットの負荷電流測定

ロボットの各軸サーボモーターの電流値や元電源の電流値を測定することで異常検出が可能です。ロボットの異常検出、特に位置不良やガタの発生などが検出できるのでメンテナンス周期が明確になります。

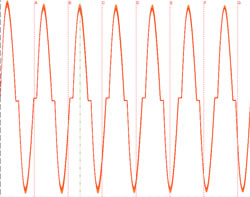

スポット溶接機での品質管理

溶接電流パターンを常時監視することで製造工程の溶接不良をリアルタイムで発見できるようになります。ウェルドチェッカーからの電流出力を常時監視することで実現できます。以前はピーク電流値のみを一定の制限値で監視していましたが、ピーク電流値の到達時間のずれによって溶接不良が発生することが判明しました。波形監視でサイクル波形のずれから異常を検出することができました。

射出成型機の異常監視

射出成型機の異常監視射出成形において、充填不良や変形、ひずみなどの成形不良品を成形加工中にリアルタイム検出して不良品の流出を未然に防ぐことができます。また、波形データを履歴データとして残すことでトレーサビリティーを容易に確保します。

IC樹脂モールド成形機における不良監視

金型に注入される樹脂の流動状態を把握するために、注入圧力の変動波形を監視して成形不良を確実に捕らえることができるようになりました。

<出来るようになったこと>

1.成型不良が1ショットごとにわかるので歩留まりが大幅に向上。

2.樹脂の注入速度を監視することにより。ボイド発生、ワイヤーへのダメージが発見できます。

3.ゲート、エアーベントの磨耗を押さえることができます。

4.樹脂の注入圧を監視することにより、プランジャーのパッキン不良、エアーベントの詰まり、ゲート磨耗などが発見できます。

AE(アコースティックエミッション)波形パターンの利用

フェライト製磁気ヘッド加工においてクラックの発生をAE波形の監視により異常検出できました。

<AEを採用して成功した理由>

1.電流センサー:駆動源がエアーのため(電動モーターではない)。

2.空/電変換機:エアーは圧縮性流体であるので感度が鈍い。

3.振動センサー:スピンドル軸受けがエアーベアリングのため、ブラケットに振動が伝わらない。

4.変位センサー:物理的制約で渦電流式変位センサーが使えない。クーラント液の影響でレーザー式変位センサーは不適である。

プラズマエッチング異常監視

ウェハのプラズマエッチングを行う工程で、エッチング異常を早期に次の工程へフィードするために、エッチングパターンを波形監視します。エッチング異常を早期発展することで工程歩留まりを向上させることを目的とします。

<概要>

ネオンランプのように、放電したときの発行色は蛍光管の中のガスの種類によって異なります。エッチング中のシリコン酸化膜とエッチング終了時のウェハの表面では、プラズマ化された不活性封入ガスと化学反応を起こして発生するガスの種類が異なってきます。そこで、エッチング中のみに発生するガスの発行色を、波長フィルターを通して監視します。 エッチング終了時には別のガスに変化するため、監視している発行色の強度が低くなります。これを波長フィルターを通した分光計で検知します。分光計からのアナログ出力を波形監視します。

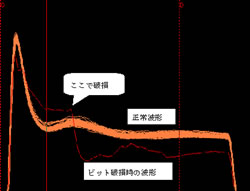

ダイヤモンドブレード欠け検出

<概要>

IC組立工程(後工程)のダイシングにおいて、ウェハーをダイヤモンドブレードでチップ状に切断するときのダイヤモンドブレードの欠け(破損)をリアルタイム検出します。 リアルタイム監視により破損を発見するのが遅れて大量に不良を出してしますことを未然に防ぎます。ダイシング装置(ダイサー)の剛性が非常に高くても、正常なダイヤモンドブレードと一部でも欠けたダイヤモンドブレードでは、高周波スピンドルモーターに与える負荷(電流値)が異なります。 高周波スピンドルモーターとその駆動源であるドライバー間に高感度の電流センサー(応答速度1ミリ秒以内)と高分解能の判定装置(1mA以下)を組み合わせることで異常検出を実現しました。

1.ウェハー切断中にダイヤモンドブレードに一部でも欠けを生じると、高周波スピンドルモーターの負荷電流が小さくなるため、リアルタイムでブレードの欠けを検出することができます。

2.光を検出の媒体にしないため、日常の清掃が不要になり、メンテナンスフリーになります。

3.高感度電流センサーは、ダイシング装置本体の制御盤内に設置されるので、摺動部はなく、配線も不要となります。異常検出のための判定値は時系列的に自由に設定できるので、ウェハー切断負荷パターン(電流波形)にマッチした判定地(上限波形・下限波形)の設置が可能です。

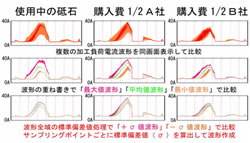

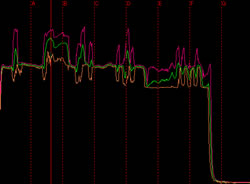

メタルソーによるパイプ切断における替え刃の選定と寿命管理

最適刃具の選定が波形の比較で容易になります。省エネルギーの裏づけにもなります。定期交換していた刃具を状態監視により寿命延長します。リアルタイム品質管理で不良を未然に防止します。

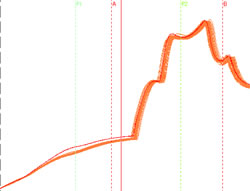

研削における砥石の比較

同じ品質を確保する研削工程での砥石の比較を行いました。主軸スピンドルモーターの電流値の比較で優劣が明確にわかります。

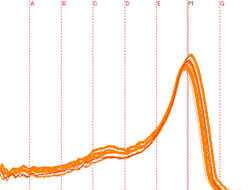

プレスにおける荷重測定

プレス機のプレス位置(パルス)に同期してプレス圧力波形を測定します。 プレス製品不良の常時監視、トレサビリィティー、金型・鋼板開発の効率化、プレス技術開発に有効です。

特定点の経時変化を見ることができます。

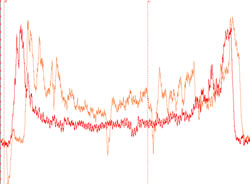

静電塗装の監視

台車に載せた製品の位置ずれで発生する静電塗装の電圧異常を常時監視できます。塗装部位に応じてロボットティーチングを変更して塗着効率を上げたり、電圧を変動させて効率を向上させたりすることが可能になります。塗装効率を上げ、その品質レベルの評価、裏づけが可能になります。

場所による電流のバラツキはけっこう大きいことがわかります。